我国装配式建筑在国家和地区政策的持续推动下已形成蓬勃的发展态势。发展装配式建筑是建造方式的重大变革,是新时代践行新发展理念、推动全产业链协同、实现高质量发展的必然要求,也是建筑业转型升级、创新发展以及应对人口红利淡出的必然选择。同圆设计集团作为首批国家级装配式建筑产业基地,在装配式建筑设计方面进行了大量实践,其中名悦山庄项目为济南市首批竣工完成的全装配式住宅工程。

项目概况

名悦山庄项目位于济南市历下区,地上总建筑面积28973.58㎡,包含6个11层主楼,结构体系为装配整体式剪力墙结构。抗震设防标准为标准设防类,安全等级为二级,设防烈度为7度(0.1g),本工程按照2017年济南市装配率计算方法,单体装配率达到66%。各楼座预制构件类型包括预制外墙板、预制PCF板、预制楼梯、预制叠合板、预制空调板、预制飘窗。

装配式方案介绍

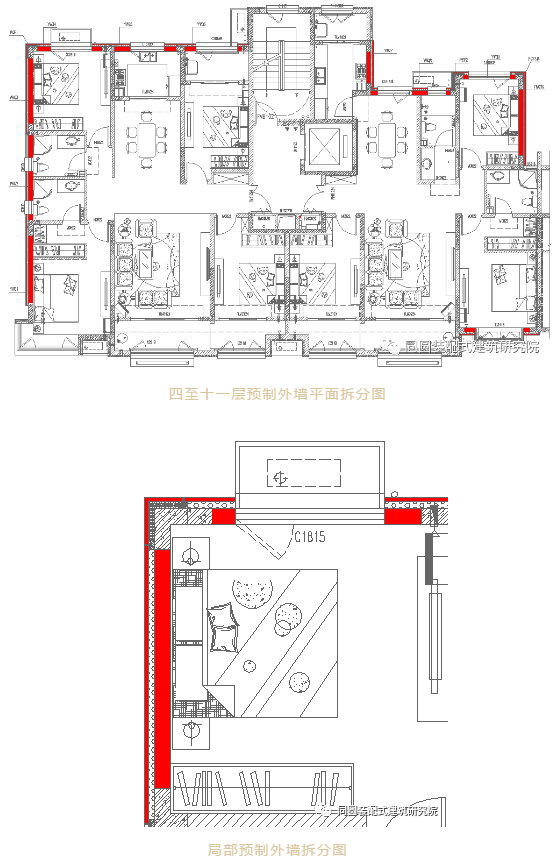

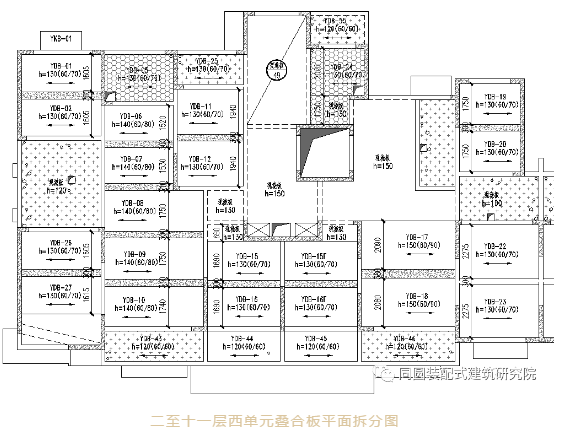

预制外墙采用三明治夹心外墙板,分为预制受力外墙及预制非受力外墙,转角部分采用预制PCF板作为外模板;标准层楼板采用钢筋桁架混凝土叠合板,南侧外墙飘窗、线脚与外墙一起预制及预制空调板。预制构件平面拆分如下:

预制外墙通过后浇暗柱进行连接,叠合板采用后浇拼缝连接,预制楼梯通过梯梁的牛腿进行搭接,预制外墙上下设有企口连接,解决保温与防水问题。

BIM技术的运用

运用BIM技术对装配式建筑进行碰撞检测已经成为一种基本的技术手段,也是加强系统化集成设计的一个重要环节。本项目由同圆数字科技有限公司对整楼进行了BIM技术分析,建立详细的预制构件内部构造模型,并进行构件和节点处钢筋的碰撞检查,提前规避了预制构件的碰撞和机电预留的错漏碰缺,保持各专业协同;同时基于Revit平台进行施工组织模拟,并据此确定合理的施工工序,指导该项目的产业化施工。

现场施工管理及构件生产

针对装配式工程,预制构件重量对施工吊装至关重要。综合考虑本地市场上的塔吊型号、塔吊设置位置、施工过程中塔吊的工作效率和周围环境等,在拆分设计阶段,严格控制预制构件的重量不超过6吨。设计单位与施工单位紧密配合,本工程组织选用QYZ200型号塔吊吊装五层及以上的预制剪力墙(外墙)、预制楼板和预制楼梯;选用汽车吊吊装二层-四层预制楼板、二层-四层预制楼梯,四层预制外墙相结合的方式。

装配式建筑的预制构件均在工厂生产,构件的质量关乎结构的安全,生产过程中设计单位及时与生产厂家协调沟通,对构件质量进行把控;装配式建筑的现场连接节点较常规工程更加重要,需严格保证节点的施工质量,设计单位对首层水平预制构件及竖向预制构件的安装全程监督,对现场的施工节点质量进行评估指导,及时解决预制构件连接问题,保证工期顺利推进。

经验与体会

本项目是济南市首批竣工完成的全装配式住宅工程,回顾整个工程进展过程,有以下几点心得体会:

1、本项目外墙采用“三明治”夹心外墙板,实现了保温及装饰线条与结构构件一体化,避免了后期二次作业,结构构件精度毫米级,现场定位精确,表面平整度高,无需抹灰,保温与结构同寿命的目的,隔音、保温、防火性能均优于普通现浇结构。

2、本项目从方案阶段就开始产业化设计,完善设计选型标准,遵循“少规格、多组合”的设计理念,施工图阶段拆分的预制构件的种类尽量少,预制拆分方案合理,模板摊销费用低,很好的控制了总体成本,有利于装配式住宅在商品房中的应用。

3、预制构件和精装机电一体化设计,叠合板、墙板构件中机电线盒精确定位;土建与装修一体化设计与施工,把安装过程中的问题均在设计阶段充分考虑,发挥新型建筑系统化集成综合优势,真正实现建筑、结构、装修一体化。

3、本工程采用BIM技术建模分析,并进行构件和节点处钢筋的碰撞检查,提前规避了预制构件的碰撞和设备机电预留的错漏碰缺;同时基于Revit平台进行施工组织模拟,并据此确定合理的施工工序,指导该项目的产业化施工。

4、生产过程中及时与生产厂家沟通交流,对部分做法进行优化,尽量构件和部件标准化,为后续生产降低成本。

5、施工过程中及时跟进现场预制构件安装情况,为后续楼层施工提前解决技术难题。现场管理需严格控制,提高精细化管理水平,保证各连接节点的顺利施工。

(编辑:奚雅青)