坐落在长沙某处的装配式机电工厂内

7200平方米的的厂房机器鸣动,

一道道身影在忙碌着

“中建奇配”的发源地——

中建五局三公司装配式机电工厂

现场机房安装面还未腾出的前两个月,

工厂就收到了项目发来的设计图纸,

第一步要收集好水泵、阀门等设备材料参数

以及场内运输、机电、吊装布置等各类图纸,

确保BIM模型和实物1:1

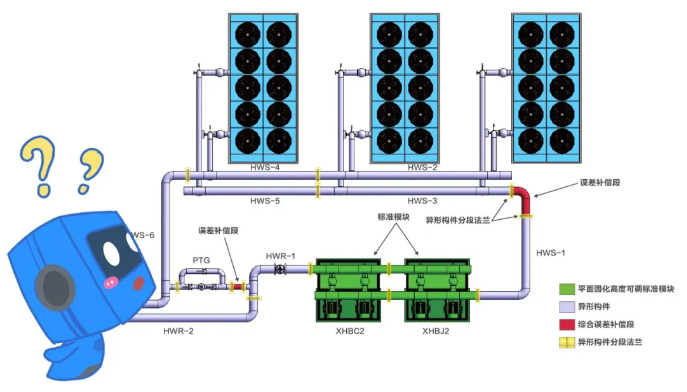

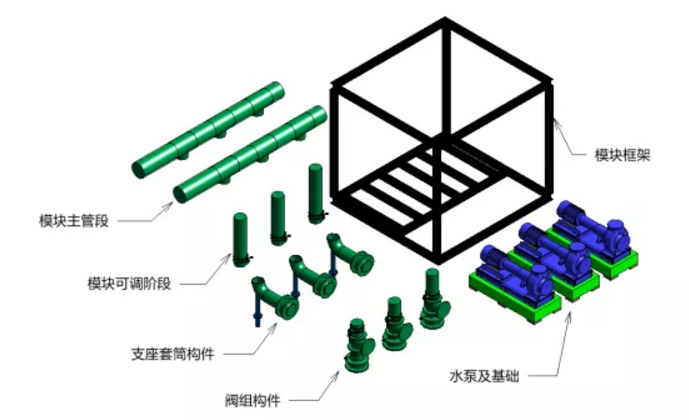

为实现快速标准化建模和全专业建模,

工厂建立了一系列BIM模块族库,

创造出了可调参数标准模块化泵组技术。

“红色是综合误差补偿段、

绿色是可调标准化模块构件……”

BIM建模完成后,

被分解成不同类型的构件,

再进行下料制作。

验收弯头

验收法兰

管道除锈

辊道通过式抛丸清理机,

能在几分钟内可以完成多根管道的除锈。

定制的材料验收完毕后,

工人根据分解的模型

进行材料下料。

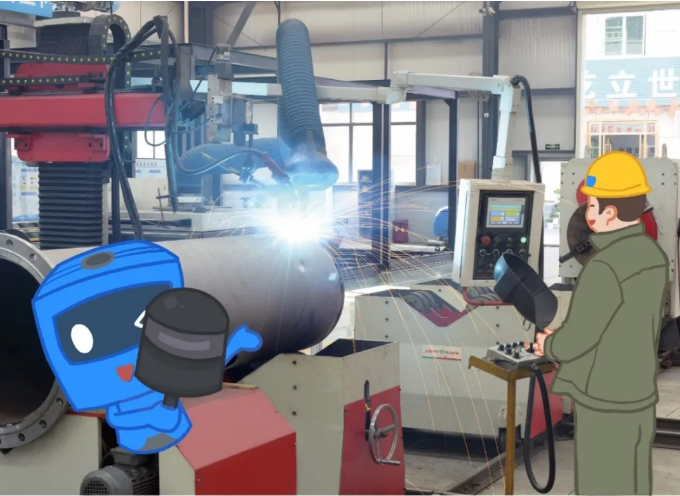

有了等离子相贯线切割机,

切割坡口便可一次成型。

管道切割光滑、精准、效率极高

制作好的构件和管道

通过输送系统运输至电动组对平台,

进行机械组对和测量。

输入参数后,

自动焊接机器人即可进行自动焊接,

工人只需遥控观察,

焊接速度比人工快5倍!

制作机房的每一个步骤,

业主、监理等相关单位

都可以通过工厂安装的摄像头

远程监造安装进度。

机房在工厂基本完成预制加工后,

此时现场具备了机房安装条件,

工人需要在现场复核施工环境、

考察机房运输路径,

确保机房安装条件与组装的构件保持一致,

确保机房安装万无一失,

这就叫“复核”。

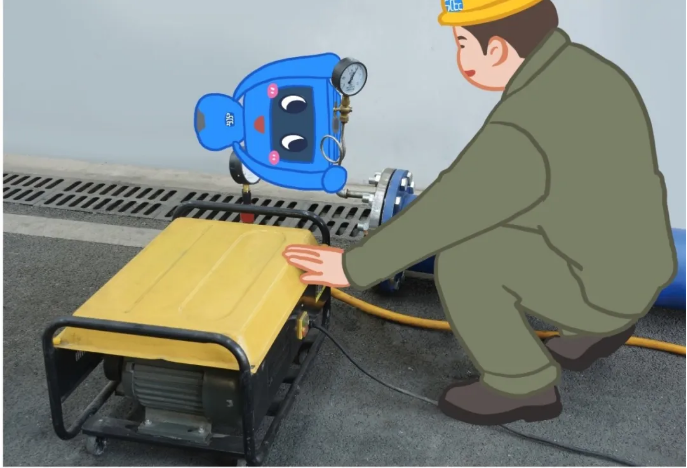

每个成功通过压力试验、

系统调试等多重检测后的构件,

将形成合格证和产品检测报告。

被贴上二维码“身份证”后,

构件就成为了合格的模块,

终于可以出厂啦!

至此,历经设计、建模、分解、

焊接、复核、出厂监测等步骤后,

一个个合格的装配式机房构件由此“诞生”。

那么,构件又是如何组装成机房的呢?

构件生产完成后

技术人员给构件进行编码,

按照安装顺序依次搬运至运输车上。

合格的“构件们”终于出厂啦!

它们即将被运往项目现场进行组装,

并按照提前规划的路线

被运输到指定项目。

机房构件到达现场后,

采用吊车,经吊装口送至地下。

地下水平运输则采用叉车运至机房。

三维可调节模型BIM可视化交底

工人们正在现场组装机房

在机房装配过程中,

通过手机可以载入BIM模型,

方便管控,实现了模型轻量化。

同时,安装现场配备临时摄像头,

工厂远程监控装配过程,

现场全程监造。

在安装过程中,综合误差补偿段

消除了设计误差、加工误差、运输变形、

装配误差等一系列不可控因素的影响,

将空调机房的构件极大标准化、批量化,

这也是“可调参数标准模块化

装配式机房”的创新所在。

机房实物进行交付时,

借助厂房特有的BIM信息化管理协同平台,

实现了带信息模型、产品“档案”的

同步交付,即“三交付”。

技术人员正在进行机房功能培训

凡是复杂的机电管线部位,

均可通过预制加工的方式,

彻底化难为易,

从工作面移交到安装完成,

工期较传统方式节约75%以上。

通过多个项目的摸索实践,

中建五局研发生产的装配式机电机房

目前已在长沙智能终端产业园、

长沙地铁、合肥地铁、常州地铁

等数十个项目应用。

装配式机电技术

也逐渐由固定模块装配

发展为可调参数模块装配,

由单一独立的建模方式转变为

标准化、协同化的建模。

泵组模块分解图

(责任编辑:奚雅青)